蜂巢工廠 數字賦能破解制造業轉型升級的科技痛點與技術開發路徑

當前,全球制造業正處于深刻變革的關鍵期,數字化轉型與智能化升級已成為不可逆轉的趨勢。眾多制造企業在轉型升級過程中,普遍面臨著一系列技術與管理痛點,如數據孤島、系統集成困難、柔性生產能力不足、技術開發周期長、成本高昂等。以“蜂巢工廠”為代表的數字化智能制造新模式,正通過系統性數字賦能,為破解這些難題提供了創新性的解決方案。

一、制造業轉型升級的核心科技痛點

- 數據孤島與系統割裂:許多工廠內部存在大量“信息煙囪”,生產管理(MES)、企業資源計劃(ERP)、產品生命周期管理(PLM)以及設備層數據互不聯通,導致決策滯后、資源浪費。

- 柔性生產與個性化需求應對不足:傳統產線剛性有余、柔性不足,難以快速響應小批量、多品種的市場需求,訂單切換成本高、效率低。

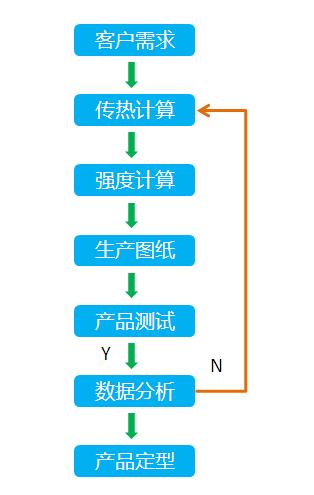

- 技術開發與工藝優化周期長:新產品從研發設計到工藝驗證、試生產,流程復雜,依賴經驗,試錯成本高,難以快速迭代。

- 設備互聯與智能運維水平低:大量生產設備未實現互聯互通,故障預測性維護能力弱,非計劃停機頻發,影響整體設備效率(OEE)。

- 人才與技能缺口:既懂制造工藝又精通數據分析、人工智能等新技術的復合型人才嚴重短缺。

二、“蜂巢工廠”模式的數字賦能內核

“蜂巢工廠”并非簡單的硬件堆砌或局部自動化,而是一個借鑒蜂群高效、自適應、協同特性的數字化生態系統。其核心在于通過統一的數字平臺,將人員、設備、物料、工藝、數據等要素進行深度連接與智能調度。

- 構建工業互聯網平臺,打通數據經脈:以平臺作為“蜂巢”的中樞神經,通過標準化的數據接口和協議,集成各類異構系統和設備數據,打破信息孤島,實現全要素、全流程、全價值鏈的數據透明與實時可視。

- 模塊化與可重構的生產單元:將產線設計成像蜂巢一樣的標準化、模塊化單元(“蜂房”)。通過數字孿生技術預先模擬和優化布局,可根據訂單需求快速“拼裝”或調整生產單元,實現高度柔性化生產。

- AI驅動的智能決策與優化:在平臺上部署人工智能與機器學習算法,對海量生產數據進行分析。例如,利用AI進行產品質量缺陷的實時檢測與根源分析,優化工藝參數;通過智能算法進行高級排產(APS),動態平衡產能與訂單。

- 基于數字孿生的虛擬技術開發:在新產品、新工藝開發階段,構建從設計到工廠級的全鏈路數字孿生體。工程師可以在虛擬環境中進行仿真測試、工藝驗證和產線調試,大幅縮短實物試制周期,降低開發成本與風險。

- 預測性維護與能效管理:通過物聯網傳感器實時采集設備運行數據,結合AI模型預測潛在故障,變“事后維修”為“事前維護”。對全廠能源消耗進行精細化管理與優化,實現綠色制造。

三、關鍵技術開發路徑與實施策略

破解痛點、實現“蜂巢工廠”愿景,需要聚焦以下技術開發與融合路徑:

- 夯實邊緣計算與物聯網層:開發高可靠、低時延的邊緣智能網關與數據采集方案,確保設備數據的全面、準確、實時上云,這是數字化的基礎。

- 打造開放、可擴展的工業PaaS平臺:平臺需具備強大的數據治理、模型管理、微服務和應用開發能力,支持第三方開發者與合作伙伴共同豐富工業APP生態。

- 深化數字孿生與仿真技術:開發高保真、多物理場、多尺度的建模與仿真工具,實現從產品設計到生產執行的無縫虛擬映射與閉環優化。

- 聚焦工業AI算法與場景落地:針對具體行業(如汽車、電子、紡織)的特定痛點(如視覺質檢、工藝優化、供應鏈預測),開發專用、可解釋、易部署的AI模型,避免技術“懸浮”。

- 強化網絡安全與數據主權保護:從設備、網絡、平臺到應用層,構建縱深防御體系,確保工業數據的安全可信與合規使用。

- 推行“精益數字化”融合:技術開發必須與精益生產等先進管理理念深度融合,以價值流為導向,避免為數字化而數字化。

###

制造業的轉型升級是一場深刻的技術與管理革命。“蜂巢工廠”以其系統性、協同性和自適應性的數字賦能模式,為制造企業提供了破解傳統科技痛點的有效框架。其成功的關鍵在于,企業需以業務價值為導向,制定清晰的數字化轉型戰略,分階段、有重點地推進關鍵技術開發與集成應用,并同步構建與之匹配的組織能力與人才梯隊。唯有如此,方能真正將數據轉化為生產力,在日益激烈的全球競爭中構筑起堅固而靈活的“智慧蜂巢”,實現高質量、可持續的發展。

如若轉載,請注明出處:http://www.y253.cn/product/39.html

更新時間:2026-01-19 02:54:17